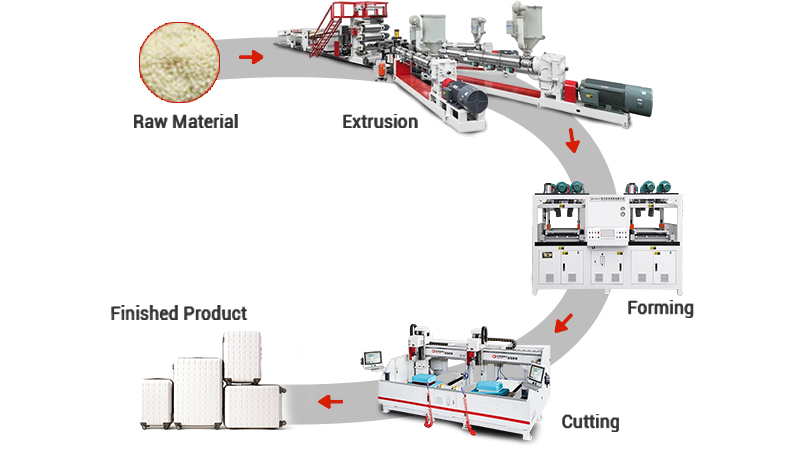

Вы когда-нибудь задумывались, как изготавливается эта прозрачная, прочная блистерная упаковка для вашей электроники? Или прочная пластиковая крышка для вашей кофейной чашки? Путь этих повседневных предметов часто начинается с двух мощных производственных процессов: экструзии пластиковых листов и термоформования. Вместе они превращают сырой пластик в знакомые нам формы, которые мы используем ежедневно.

В этой статье эти процессы изложены простым и структурированным образом.

Часть 1: Основы — Экструзия пластиковых листов

Экструзия — это своего рода «рождение» пластикового листа. Это процесс создания цельного, плоского листа пластика определенной толщины и консистенции. Этот лист является основным сырьем для следующего этапа.

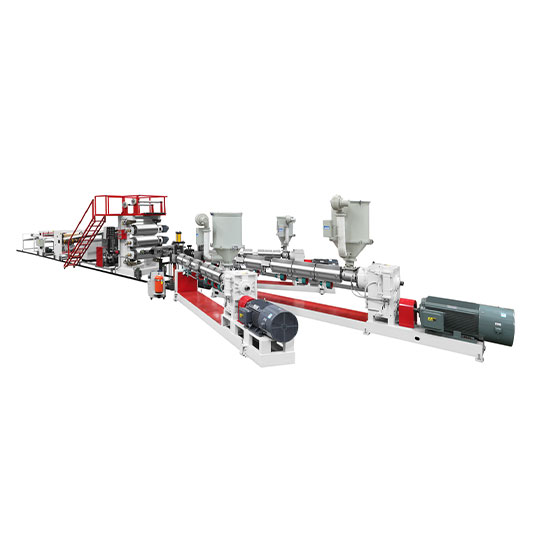

Сердцем этого процесса является экструзионная машина для производства пластиковых листов .

Как работает машина для экструзии пластиковых листов?

Линия экструзии пластиковых листов — это не отдельная машина, а скоординированная система. Вот пошаговое описание её работы:

1. Подача : Процесс начинается с сырья — пластика, обычно в виде мелких гранул или шариков. Эти гранулы подаются из большого бункера в цилиндр экструдера.

2. Плавление и смешивание: Внутри цилиндра расположен большой вращающийся шнек. Вращаясь, шнек проталкивает пластиковые гранулы вперед. Цилиндр нагревается внешними нагревателями, а трение от самого шнека генерирует дополнительное тепло. Это сочетание тепла и давления плавит пластик, превращая его в густую вязкую жидкость. Шнек также обеспечивает тщательное перемешивание расплава и равномерную температуру.

3. Фильтрация и формование: Расплавленный пластик затем пропускается через фильтрующую сетку для удаления любых загрязнений. Далее он поступает в важный компонент, называемый «фильерой». При экструзии листового пластика плоская широкая фильера (подобная широкой горизонтальной щели) придает пластику листообразную форму на выходе.

4. Охлаждение и калибровка: Горячий, мягкий пластиковый лист затем поступает в набор точно откалиброванных охлаждающих валков (каландровых валков). Эти охлажденные металлические валки прессуют лист до требуемой толщины, разглаживают его поверхность и охлаждают до полного затвердевания.

5. Вытягивание и намотка: Наконец, аккуратно потяните рулоны, чтобы отделить затвердевший лист от охлаждающих валков. Непрерывный лист либо наматывается в большой рулон для хранения и транспортировки, либо разрезается на отрезки определенной длины для немедленного использования.

В результате получается однородный, высококачественный пластиковый лист, готовый к дальнейшей обработке.

Часть 2: Трансформация - Термоформование

Если экструзия создает холст, то термоформование — это процесс создания шедевра. Термоформование — это процесс нагревания экструдированного пластикового листа до тех пор, пока он не станет мягким и податливым, а затем придания ему определенной трехмерной формы с помощью пресс-формы.

Как работает термоформование?

Процесс на удивление прост:

1. Зажим: Часть экструдированного пластикового листа надежно зажимается в раме.

2. Нагрев: Затем лист нагревают с помощью лучистых нагревателей до тех пор, пока он не станет мягким и эластичным — как кусочек теплой ириски. Нагрев должен быть равномерным, чтобы обеспечить стабильное формование.

3. Формирование: Затем мягкий лист формуется. Существует два основных метода:

Вакуумное формование: Форма прижимается к листу вплотную, и мощный вакуум откачивает весь воздух из пространства между листом и формой. Затем атмосферное давление плотно прижимает мягкий пластик к форме, идеально копируя ее форму.

Формование под давлением: Сжатый воздух подается на сторону листа, противоположную форме, с силой вдавливая его в детали формы. Этот метод позволяет получать более четкие детали и более сложные формы.

4. Охлаждение и обрезка: Пластик охлаждается и затвердевает в форме. После затвердевания отформованная деталь извлекается из машины. Заключительный этап — обрезка излишков пластика вокруг отформованного изделия, в результате чего получается чистый, готовый предмет.

Идеальное партнерство

Совершенно очевидно, что экструзия и термоформование представляют собой идеальное промышленное партнерство. В данном контексте одно без другого невозможно.

Экструдер для производства пластиковых листов обеспечивает получение однородного, стабильного и высококачественного сырья.

Термоформование позволяет эффективно и экономично превращать этот материал в практически бесконечное множество полезных изделий.

Именно благодаря такому сочетанию эти процессы так популярны при производстве таких изделий, как:

В заключение, путь пластикового изделия от исходной гранулы до конечного продукта представляет собой захватывающий танец тепла, давления и высокоточной инженерии. Процесс экструзии пластикового листа.