Как изготавливается чемодан?

Современный чемодан — это изысканное сочетание дизайна, материалов и высокоточной инженерии. Его путь от сырого пластика до вашего надежного спутника в путешествии включает в себя скоординированную последовательность этапов на автоматизированной линии по производству багажа . Это обеспечивает эффективность, стабильность и высокое качество. Вот пошаговый обзор процесса с акцентом на задействованное оборудование.

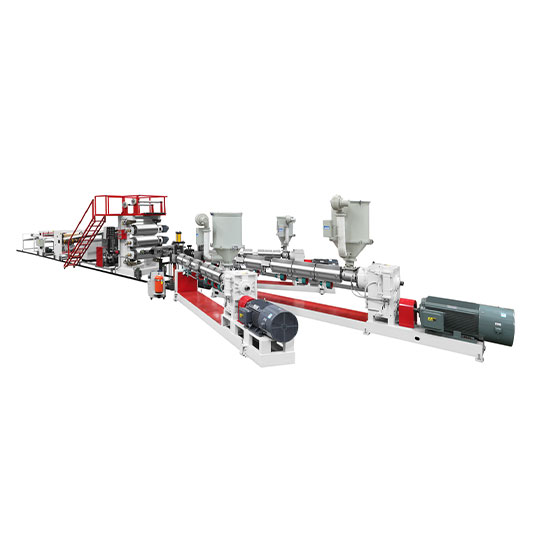

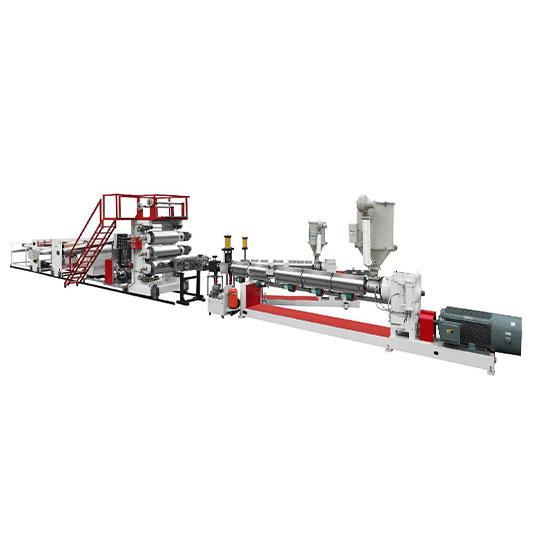

1. Создание сырья: экструзия пластиковых листов.

Процесс начинается с экструдера для пластиковых листов . Этот станок расплавляет сырьевые пластиковые компаунды (например, поликарбонат или АБС-пластик) и формирует из них непрерывные однородные листы определенной толщины. Затем эти листы охлаждаются и разрезаются на большие панели, готовые к формовке. Качество и свойства этих листов имеют основополагающее значение для конечной прочности и веса чемодана.

2. Формирование оболочки: вакуумная формовка

Затем плоские пластиковые панели переносятся в вакуумно-формовочную машину для изготовления чемоданов . Там панель нагревается до пластичности, а затем накладывается на детальную форму корпуса чемодана. Мощный вакуум откачивает воздух, заставляя мягкий пластик идеально повторять контуры формы. Таким образом создаются характерные верхняя и нижняя половины жесткого чемодана с точными размерами и деталями дизайна.

3. Точная резка и обрезка

После формовки корпуса перемещаются на станцию обрезки. Здесь главную роль играет станок для резки пластика с ЧПУ . Следуя цифровым чертежам, его управляемые компьютером режущие инструменты обрезают излишки материала (процесс, называемый «удалением заусенцев») и вырезают точные отверстия для таких компонентов, как ручки и замки. Этот этап имеет решающее значение для обеспечения бесшовной подгонки всех деталей на **производственной линии багажа**.

Для других специфических операций резки или задач может использоваться универсальный станок для резки пластика , который выполнит вторичную обрезку или подготовит более мелкие внутренние детали.

4. Создание функциональных проемов

Перед сборкой необходимо пробить специальные отверстия для колес, телескопических ручек и боковых ручек. Специализированный **станок для пробивания отверстий в пластике** выполняет эту задачу быстро и точно. Он аккуратно пробивает формованный корпус, создавая равномерные отверстия, готовые для установки соответствующих крепежных элементов.

5. Основа эффективности: интегрированная линия по производству багажа.

Все эти станки стратегически связаны между собой, образуя плавную, непрерывную **производственную линию по выпуску багажа**. Эта автоматизированная линия координирует поток компонентов — от формованных корпусов и внутренних рам до тканевой подкладки, молний, колес и замков. На сборочных станциях рабочие или роботизированные манипуляторы устанавливают эти детали. Корпуса соединяются, часто с использованием прочных заклепок или специальных клеев. Линия обеспечивает стандартизированную и эффективную сборку каждого чемодана, от установки телескопической ручки до окончательного крепления колес.

6. Контроль качества и отделка

Заключительный этап производственной линии багажа посвящен проверке и окончательной обработке. Каждый чемодан проходит тщательную проверку на вес, выравнивание колес, исправность молнии и работу ручки. Затем его очищают, снимают защитные пленки и подготавливают к упаковке.

Заключение

Создание чемодана — это свидетельство достижений современного производства. Интегрируя специализированные станки, такие как экструдер для пластиковых листов, вакуумно-формовочная машина для багажа, станок для резки пластика с ЧПУ и перфоратор для пластика, в единую автоматизированную производственную линию , производители достигают идеального баланса прочности, легкости и эстетической привлекательности. Таким образом, в вашей следующей поездке вы сможете оценить сложный, технологичный процесс, стоящий за каждым чемоданом, который будет ехать с вами.