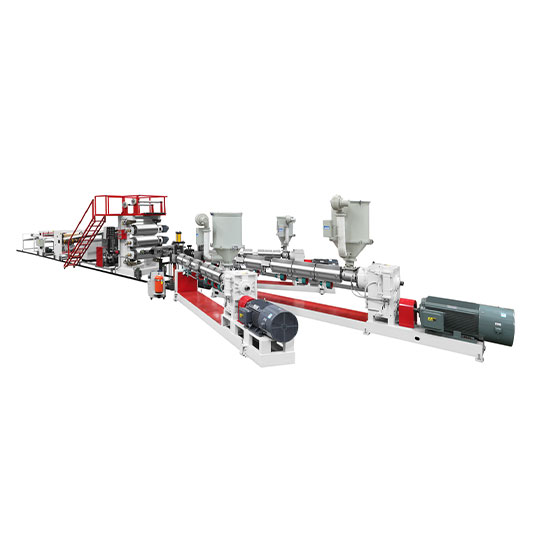

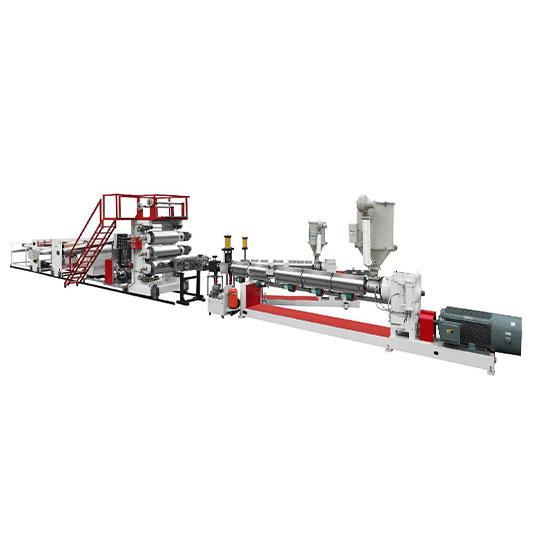

В производстве экструзионная машина для производства пластиковых листов является важнейшим оборудованием, преобразующим сырье из пластика в универсальные пластиковые листы, используемые в бесчисленных областях, от упаковки до строительства. Для новичков в этой сфере перспектива работы с таким сложным оборудованием может показаться пугающей. Однако, обладая необходимыми знаниями, систематическим подходом и несколькими практическими советами, быстро освоить работу с экструзионной машиной для производства пластиковых листов вполне реально. Эта статья поможет новичкам пройти через основные этапы, ключевые моменты и лучшие практики, необходимые для того, чтобы стать опытными пользователями этого важного оборудования.

Понимание основ работы экструдера для производства пластиковых листов.

Компоненты и их функции

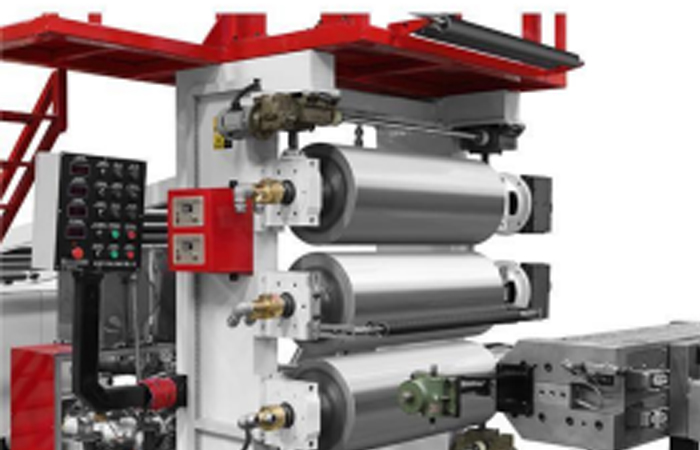

Прежде чем приступить к работе, важно ознакомиться с основными компонентами экструдера для производства пластиковых листов. Бункер — это место, куда загружаются сырьевые пластиковые материалы, такие как гранулы полиэтилена или полипропилена. Затем эти материалы поступают в цилиндр, который нагревается для расплавления пластика. Внутри цилиндра вращается шнек, проталкивая расплавленный пластик вперед к фильере. Фильера — это критически важный компонент, определяющий форму и размеры конечного пластикового листа, формируя расплавленный пластик на выходе из экструдера. Кроме того, имеются системы контроля температуры, редукторы и двигатели, работающие в тандеме для обеспечения бесперебойной работы. Понимание принципов работы каждого компонента является основой для безопасной и эффективной работы.

Принцип работы

Принцип работы экструдера для производства пластиковых листов основан на плавлении и формовании пластиковых материалов. Когда сырьевой пластик поступает в нагретый цилиндр, тепло вызывает его плавление. Вращающийся шнек не только транспортирует расплавленный пластик, но и создает давление, обеспечивая равномерный поток. После того, как расплавленный пластик достигает фильеры, он продавливается через отверстие фильеры, принимая желаемую форму листа. После выхода из фильеры пластиковый лист охлаждается воздухом или водой для затвердевания. Четкое понимание этого процесса помогает начинающим пользователям предвидеть, что должно происходить на каждом этапе работы, и распознавать возможные неполадки.

Предоперационная подготовка

Проверка оборудования

Перед запуском машины необходимо провести тщательный осмотр. Проверьте бункер на наличие посторонних предметов или засоров, которые могут нарушить подачу сырья. Осмотрите цилиндр и матрицу на наличие следов износа, трещин или остатков от предыдущих операций. Убедитесь, что все болты и соединения надежно затянуты, чтобы предотвратить утечки или вибрации во время работы. Кроме того, проверьте датчики контроля температуры и другие электрические компоненты, чтобы убедиться в их исправной работе. Предварительный осмотр перед началом работы помогает избежать потенциальных неисправностей и обеспечивает безопасность оператора.

Выбор и подготовка материалов

Правильный выбор сырья из пластмассы имеет решающее значение для достижения желаемого качества пластикового листа. Различные виды пластмасс имеют разные температуры плавления, вязкость и физические свойства. Начинающим следует научиться определять подходящую пластмассу для предполагаемого применения и убедиться, что материалы чистые, сухие и не содержат загрязнений. Если материалы необходимо предварительно высушить для удаления влаги, следуйте рекомендованным процедурам. Правильная подготовка материала влияет не только на качество конечного продукта, но и на производительность и срок службы экструдера.

Настройка оборудования

Отрегулируйте температурные параметры цилиндра и фильеры в соответствии с требованиями используемого пластика. Для каждого типа пластика существует оптимальный температурный диапазон для плавления и экструзии. Установите скорость вращения шнека, которая контролирует скорость подачи пластика через цилиндр. Начинайте с более низких скоростей и постепенно увеличивайте их по мере приобретения опыта. Также настройте любые дополнительные параметры, такие как параметры системы охлаждения, чтобы обеспечить надлежащее затвердевание пластикового листа после экструзии.

Пошаговый процесс выполнения операции

Запуск машины

После завершения подготовительных работ пора запускать машину. Начните с включения питания и дайте машине прогреться. Следите за показаниями температуры, чтобы убедиться, что цилиндр и матрица достигли заданных температур. Как только температура стабилизируется, запустите вращение шнека на низкой скорости. Постепенно подавайте сырье из пластика в бункер, обеспечивая равномерный и стабильный поток. По мере того, как пластик начинает плавиться и перемещаться по цилиндру, следите за показаниями манометров и другими индикаторами, чтобы обеспечить нормальную работу.

Мониторинг и регулировка во время работы

В процессе экструзии крайне важен непрерывный контроль. Наблюдайте за внешним видом пластикового листа, выходящего из фильеры. Проверьте наличие каких-либо неровностей по толщине, ширине или качеству поверхности. Если лист слишком толстый или тонкий, отрегулируйте скорость вращения шнека или зазор между фильерой и листом. Наличие дефектов поверхности, таких как пузырьки или полосы, может указывать на проблемы с температурой, качеством материала или скоростью вращения шнека. Вносите небольшие, постепенные корректировки и наблюдайте за их влиянием на качество листа. Также регулярно проверяйте температуру, давление и нагрузку на двигатель, чтобы убедиться, что они остаются в пределах нормы.

Остановка машины

После завершения производства или при необходимости остановки оборудования следуйте установленным процедурам остановки. Сначала прекратите подачу сырья в бункер. Затем постепенно уменьшайте скорость вращения шнека и снижайте температуру. Дайте оставшемуся пластику в цилиндре полностью выдавиться. Как только цилиндр будет почти пуст, выключите вращение шнека и электропитание. Тщательно очистите оборудование, удалив остатки пластика из бункера, цилиндра и матрицы. Это поможет предотвратить деградацию материала и коррозию, обеспечивая готовность оборудования к следующей операции.

Техническое обслуживание и устранение неисправностей

Регулярное техническое обслуживание

Для поддержания экструзионной машины для производства пластиковых листов в оптимальном состоянии крайне важно проводить регулярное техническое обслуживание. После каждой операции очищайте машину, чтобы предотвратить накопление остатков пластика, которые могут повлиять на качество следующей партии продукции. Смазывайте движущиеся части, такие как шнек, редуктор и подшипники, в соответствии с рекомендациями производителя. Своевременно проверяйте и заменяйте изношенные компоненты. Регулярное техническое обслуживание не только продлевает срок службы машины, но и обеспечивает стабильное и высококачественное производство.

Устранение распространенных неполадок

Начинающие операторы, скорее всего, столкнутся с некоторыми распространенными проблемами во время работы. Например, если толщина пластикового листа неравномерна, это может быть связано с неравномерным распределением температуры, неправильной скоростью вращения шнека или смещением матрицы. Если машина испытывает высокое давление или перегрузку двигателя, это может указывать на засорение цилиндра или матрицы, или на неправильную подачу материала. Обратитесь к руководству по эксплуатации машины для получения инструкций по устранению неполадок и решений. Если проблема сохраняется, не стесняйтесь обращаться за советом к опытным операторам или специалистам технической поддержки.

В заключение, хотя работа с экструзионной машиной для производства пластиковых листов может показаться сложной на первый взгляд, новички могут быстро освоить её, понимая основы, следуя правильным процедурам и регулярно практикуясь. Сочетание теоретических знаний и практического опыта позволит новичкам стать опытными пользователями этого важного оборудования, способствуя эффективному и высококачественному производству пластиковых листов.