Корпуса багажных отделений изготавливаются из трех основных типов пластика — ABS, PC (поликарбонат) и смесей PC/ABS, — каждый из которых обладает своими отличительными характеристиками, влияющими на процесс формования. В этом руководстве подробно описано, как такие машины адаптируются к свойствам каждого материала, от нагрева до охлаждения, для получения надежных результатов.

Высокоточный нагрев: подбор температуры в соответствии с потребностями материала.

Каждый вид пластика имеет определенный «диапазон размягчения», в течение которого он легко гнется, не повреждаясь:

Оптимальная температура для работы с ABS-пластиком составляет 180–200 °C. Слишком высокая температура приводит к образованию пузырьков на поверхности; слишком низкая – делает материал жестким и затрудняет его формовку.

Для полного размягчения поликарбоната необходима более высокая температура (220–250 °C). Недостаточная температура приводит к неравномерной деформации или образованию трещин.

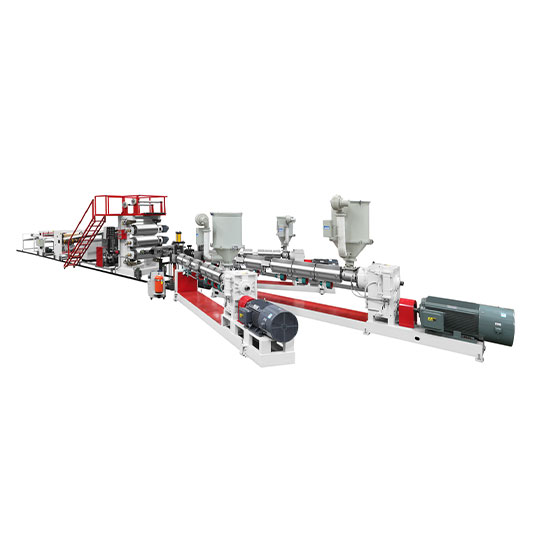

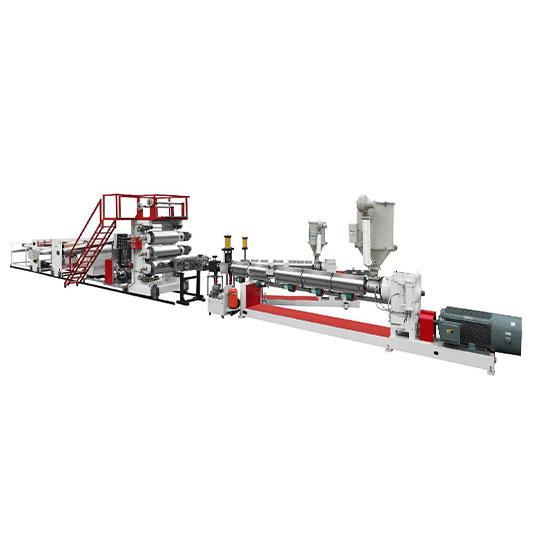

В вакуумно-формовочных машинах Top Luggage используются сотовые керамические нагревательные блоки для равномерного распределения тепла по пластиковым листам. Системы контроля температуры позволяют операторам регулировать параметры с шагом 1–5 °C, поддерживая ABS в безопасном диапазоне и обеспечивая достижение поликарбонатом необходимой мягкости. Такая точность снижает потери материала из-за перегрева или недогрева.

Адаптивное управление давлением: регулировка силы всасывания для обеспечения гибкости материала.

Насколько хорошо пластик прилегает к форме, зависит от его гибкости, а вакуумное давление должно адаптироваться:

Композиты на основе поликарбоната и АБС-пластика гибкие, но не слишком эластичные. Умеренное давление (около 0,6–0,8 бар) помогает им принимать форму формы, не истончаясь.

Чистый поликарбонат жесткий. Высокое давление (более 1 бар) может привести к его растрескиванию, а низкое давление оставляет зазоры между пластиком и формой.

Многие современные станки оснащены адаптивными системами регулирования давления, которые корректируют силу всасывания в зависимости от типа пластика. Для хрупкого поликарбоната давление снижается, чтобы избежать повреждений; для податливого АБС-пластика оно немного повышается, чтобы обеспечить плотное прилегание к форме. Это позволяет уменьшить такие проблемы, как неравномерная толщина или образование складок на поверхности.

Калибровка пресс-формы: компенсация усадки после формовки.

Все виды пластика немного сжимаются при охлаждении, но степень сжатия варьируется:

После формовки АБС-пластик дает усадку на 0,5–0,8%. Без корректировки готовый корпус может оказаться слишком маленьким для таких деталей багажа, как ручки или колеса.

ПК уменьшается в размерах всего на 0,3–0,5%, поэтому для сохранения нужного размера требуется минимальная корректировка.

Эффективные вакуумно-формовочные машины для багажа включают калибровку пресс-формы. Операторы вводят тип материала, и машина использует предварительно загруженные данные для точной настройки размеров пресс-формы. Для ABS пресс-форма немного увеличивается для компенсации усадки; для PC небольшие корректировки обеспечивают точность. Это гарантирует идеальную совместимость каждого корпуса с другими компонентами багажа, без необходимости доработки.

Контролируемое охлаждение: предотвращает образование трещин и деформаций.

Скорость охлаждения так же важна, как и скорость нагрева — слишком быстрый нагрев может повредить пластик:

Компьютер охлаждается медленно. Обдувание холодным воздухом создает внутреннее напряжение, приводящее к образованию трещин по краям.

ABS-пластик остывает быстрее, но деформируется при неравномерном охлаждении (горячие и холодные участки выводят материал из строя).

Оборудование с интеллектуальным ПЛК-управлением регулирует скорость вращения вентилятора и направление воздушного потока. Для поликарбоната скорость вращения вентилятора начинается с низкой скорости для постепенного охлаждения, а затем увеличивается по мере затвердевания корпуса. Для АБС-пластика постоянный воздушный поток обеспечивает равномерное охлаждение. Такой целенаправленный подход позволяет сохранить целостность и стабильность размеров корпуса.

Заключение

Работа с различными материалами, из которых изготавливаются корпуса для багажа, сводится к одному ключевому правилу: машина для вакуумной формовки багажа должна адаптироваться к материалу, а не наоборот. От точного нагрева для ABS до адаптивного давления для PC, каждая функция учитывает уникальные свойства пластика, превращая различные материалы в однородные, высококачественные корпуса.

Если вам нужна машина с такими адаптируемыми к материалу функциями для производства корпусов багажа, ознакомьтесь с подробной информацией о наших вакуумно-формовочных машинах для багажа на странице, посвященной этим товарам, и примерами их применения. Она разработана для удовлетворения разнообразных потребностей в формовке пластмасс, что помогает вам получать стабильные результаты.