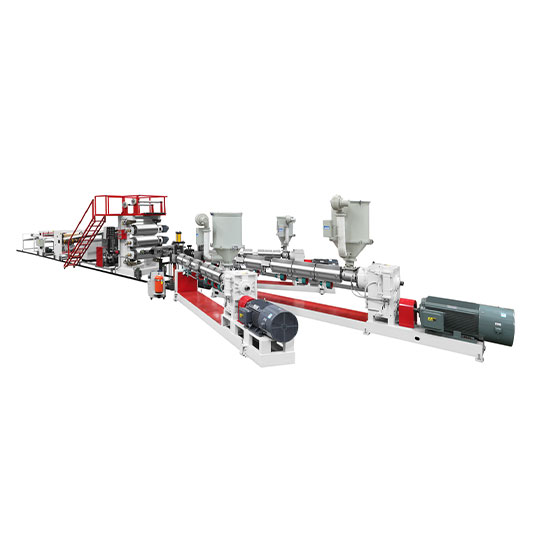

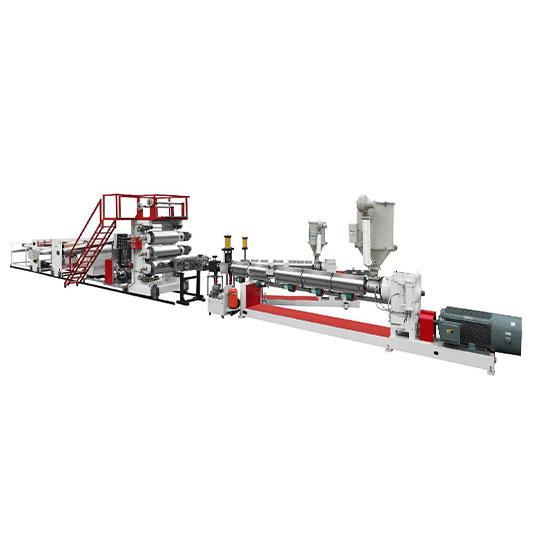

Экструдер для производства пластиковых листов — это устройство, которое перерабатывает пластиковое сырье в непрерывные пластиковые листы. Принцип его работы основан главным образом на подаче сырья в цилиндр экструдера через бункер. Снаружи цилиндра расположен нагревательный элемент, который нагревает и постепенно расплавляет сырье. Внутри цилиндра находится шнек, который вращается под действием двигателя. Вращение шнека проталкивает расплавленный пластик вперед, что аналогично принципу работы шнекового конвейера. Во время движения материал дополнительно пластифицируется и равномерно перемешивается. Наконец, расплавленный пластик экструдируется через фильеру в передней части цилиндра, образуя непрерывный пластиковый лист. Форма и размер фильеры определяют форму и толщину экструдированного листа. Например, для экструзии тонкого листа выходное отверстие фильеры имеет форму узкой щели.

I. Основные компоненты

1. Экструзионная деталь

Шнек и цилиндр: Шнек является ключевым компонентом экструдера и имеет различные функциональные секции. Обычно он делится на секцию подачи, секцию сжатия и секцию дозирования. Секция подачи в основном используется для обеспечения беспрепятственного поступления сырья в шнек, и ее канавка обычно глубокая; секция сжатия используется для уплотнения и пластификации сырья, и канавка шнека постепенно становится мельче для сжатия материала; секция дозирования точно контролирует поток и давление материала, обеспечивая равномерную толщину экструдированного листа. Цилиндр обеспечивает опору для шнека, а его система нагрева позволяет довести пластиковое сырье до соответствующей температуры обработки.

Система нагрева и охлаждения: Система нагрева обычно представляет собой электрическое нагревательное кольцо, окружающее цилиндр, которое используется для нагрева пластикового сырья до расплавленного состояния. Различные виды пластикового сырья имеют разные диапазоны температур обработки, и система нагрева должна точно контролировать температуру. Система охлаждения в основном используется для охлаждения шнека и цилиндра, чтобы предотвратить перегрев и деградацию пластика. Например, если температура шнека слишком высока в течение длительного времени, система охлаждения будет охлаждать его с помощью воздушного или водяного охлаждения.

Система передачи: в основном включает в себя двигатели и редукторы. Двигатель обеспечивает привод шнека, и его мощность выбирается в зависимости от производительности экструдера и характеристик пластикового сырья. Редуктор используется для регулировки скорости вращения шнека. Контроль скорости имеет решающее значение для скорости экструзии и качества листового материала.

2. Пресс-форма (фильера): Конструкция фильеры определяется в соответствии с конкретными требованиями к форме и размеру производимого пластикового листа. Для плоских листов фильера представляет собой плоскую щель, ширина и толщина которой могут регулироваться по мере необходимости для точного контроля толщины листа. Для некоторых специальных листов фильера может быть более сложной конструкции, например, с внутренним каналом для более равномерного распределения расплавленного пластика во время экструзии.

3. Тяговое устройство: Тяговое устройство обычно состоит из одной или нескольких пар тяговых роликов. Поверхность тягового ролика имеет определенную степень шероховатости, которая используется для увеличения трения между пластиковым листом и матрицей, чтобы обеспечить стабильное вытягивание экструдированного листа из матрицы. Скорость вращения тягового ролика можно регулировать для обеспечения равномерной толщины листа путем согласования со скоростью экструзии. Например, если скорость вращения слишком высока, лист станет тоньше; в противном случае он станет толще.

4. Этап резки (опционально): После изготовления пластикового листа определенной длины его необходимо разрезать. В качестве режущего устройства может использоваться простой ручной инструмент, автоматическая циркулярная пила, терморезак и т. д. Автоматическое режущее устройство может резать в соответствии с заданной длиной или временным интервалом, обеспечивая высокую точность резки, что подходит для крупномасштабного производства.

II. Область применения

Упаковочная промышленность: используется для производства различных пластиковых листов для упаковки, таких как упаковка продуктов питания, фармацевтической продукции, товаров повседневного спроса и т. д. Например, листы из поливинилхлорида (ПВХ) могут использоваться для изготовления прозрачной косметической упаковки. Они обладают хорошей прозрачностью и барьерными свойствами, что позволяет эффективно защитить продукт и продемонстрировать его внешний вид.

Строительная отрасль: В строительстве могут производиться пластиковые листы для теплоизоляции, гидроизоляции и других целей. Например, для теплоизоляции зданий могут использоваться листы из пенополистирола (ПС). Они обладают хорошими теплоизоляционными свойствами и позволяют снизить энергопотребление зданий.

Автомобильная промышленность: используется в производстве автомобильных интерьеров и деталей. Например, полипропиленовые (ПП) листы, производимые экструдерами, могут использоваться для изготовления тканей для автомобильных сидений. Эти листы могут быть изготовлены на заказ в соответствии с требованиями дизайна автомобиля, например, с добавлением огнестойких, антибактериальных и других свойств.

Электронная промышленность: используется для изготовления корпусов, упаковки и изоляционных материалов для электронного оборудования. Например, листы полиэтилентерефталата (ПЭТ) обладают хорошими электроизоляционными и механическими свойствами и могут использоваться для изготовления изоляционных слоев печатных плат и защитных пленок для экранов электронных устройств.